![]() Der ultimative Leitartikel zur industriellen Glasherstellung – ideal für Industriemeister, Fachkräfte und Prüflinge.

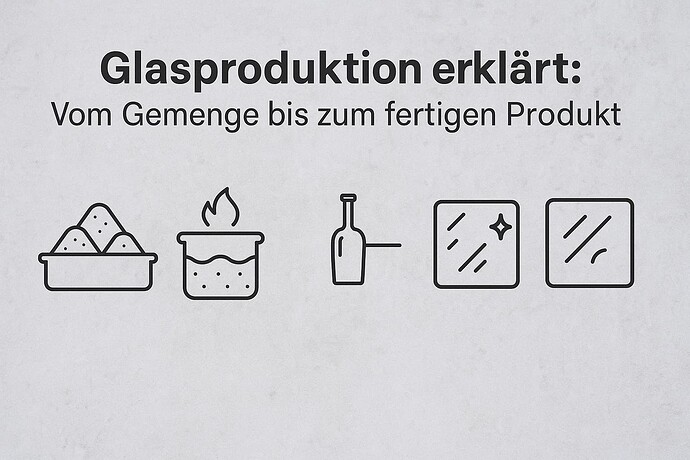

Der ultimative Leitartikel zur industriellen Glasherstellung – ideal für Industriemeister, Fachkräfte und Prüflinge.

Inhaltsverzeichnis

Inhaltsverzeichnis

- Rohstoffe & Glasrezeptur

- Gemengeaufbereitung

- Schmelzen: Reaktionen & Energie

- Läuterung & Homogenisierung

- Formgebung: Prozesse im Detail

- Abkühlung, Entspannung, Kühlofen

- Veredelung & Beschichtungen

- Fehleranalyse & Qualitätsprüfung

- Tabellarischer Gesamtüberblick

1.  Rohstoffe & Glasrezeptur

Rohstoffe & Glasrezeptur

Glas besteht hauptsächlich aus oxidischen Rohstoffen. Diese werden je nach Funktion unterteilt:

| Funktionsgruppe | Typische Verbindungen | Aufgaben im Glas |

|---|---|---|

| Netzwerkbildner | SiO₂, B₂O₃, GeO₂ | Aufbau des Glasnetzwerks |

| Netzwerkwandler | Na₂O, K₂O, CaO, MgO | Senken Viskosität, erhöhen Fließfähigkeit |

| Stabilisatoren | Al₂O₃, ZrO₂, BaO | Erhöhen chem./therm. Stabilität |

| Zwischenoxide | TiO₂, PbO | Teils Netzwerkbildner, teils -wandler |

| Läutermittel | Na₂SO₄, CaF₂ | Gasblasen entfernen |

| Farbmittel/Entfärber | Fe₂O₃, Cr₂O₃, Se, CoO | Farbeinstellung, Entfärbung |

![]() Beispielzusammensetzung für Kalk-Natron-Silikatglas:

Beispielzusammensetzung für Kalk-Natron-Silikatglas:

| Oxid | Anteil in Gewichts-% |

|---|---|

| SiO₂ | 71–75 % |

| Na₂O | 12–15 % |

| CaO | 8–11 % |

| MgO | 1–3 % |

| Al₂O₃ | 1–2 % |

2.  Gemengeaufbereitung

Gemengeaufbereitung

Ziele:

- Homogenisierung der Rohstoffe

- Optimale Korngrößenverteilung

- Vermeidung von Entmischung

- Energieeffizienz bei der Schmelze

Bestandteile:

- Primärrohstoffe (Quarzsand, Dolomit, Soda…)

- Sekundärrohstoffe (Scherben bis 60 %)

- Additive (Färbemittel, Redoxmittel)

| Prozessschritt | Beschreibung |

|---|---|

| Mischen | intensive Durchmischung in Mischeranlagen |

| Befeuchten | Verhindert Entstaubung |

| Fördertechnik | Pneumatisch oder mechanisch zur Schmelzwanne |

| Dosierung | gravimetrisch oder volumetrisch |

3.  Schmelzen: Reaktionen & Energie

Schmelzen: Reaktionen & Energie

Die Schmelze erfolgt in Wannenöfen (kontinuierlich) oder Hafenöfen (periodisch).

Typische Temperaturbereiche:

| Bereich | Temperatur | Bemerkung |

|---|---|---|

| Aufschmelzen | 1100–1450 °C | Stoffumwandlung beginnt |

| Läuterung | 1500–1550 °C | maximale Temperatur, Gasblasen steigen auf |

| Abkühlzone | 1300–1150 °C | Übergang zur Formgebung |

Reaktionen:

- Carbonate → Oxide + CO₂

- Sulfate → SO₂, O₂

- Redoxreaktionen (z. B. Fe²⁺/Fe³⁺) beeinflussen Farbe & Stabilität

![]() Redoxzahl: wichtig für Farbe!

Redoxzahl: wichtig für Farbe!

| Glasart | Redoxzahl (typisch) |

|---|---|

| Weißglas | +20 bis 0 |

| Grünglas | 0 bis –12 |

| Braunglas | –15 bis –35 |

4.  Läuterung & Homogenisierung

Läuterung & Homogenisierung

Läuterung:

- Ziel: Entfernung von Gasblasen

- Mittel: Na₂SO₄, As₂O₃, Se

- Gasentwicklung bei hohen Temperaturen → Aufsteigen der Blasen

Homogenisierung:

- Temperaturausgleich

- chemische Gleichverteilung (keine Streifenbildung)

- mechanisch unterstützt durch Rührwerke (beim Borosilikatglas)

5.  Formgebung: Prozesse im Detail

Formgebung: Prozesse im Detail

| Verfahren | Anwendung | Temperatur | Bemerkung |

|---|---|---|---|

| Pressen | Teller, Schalen | 1100–1200 °C | mechanisch |

| Blasen (Blow-Blow) | Behälterglas | 1050–1150 °C | in Metallform geblasen |

| Floatverfahren | Flachglas | 1100–1200 °C | auf flüssigem Zinn |

| Ziehen | Glasfasern | >1300 °C | sehr viskoses Verhalten erforderlich |

6.  Abkühlung & Entspannung

Abkühlung & Entspannung

Nach der Formgebung folgt der kontrollierte Abkühlprozess im Kühlofen:

| Zone | Temperaturbereich | Zweck |

|---|---|---|

| Heißzone | 600–800 °C | langsames Abkühlen |

| Übergangszone | 500–600 °C | Entspannungsbereich (Struktur fixiert) |

| Kaltzone | <500 °C | Auskühlen auf Raumtemperatur |

![]() Ziel: spannungsfreies, stabiles Produkt ohne Risse.

Ziel: spannungsfreies, stabiles Produkt ohne Risse.

7.  Veredelung & Beschichtungen

Veredelung & Beschichtungen

| Verfahren | Funktion |

|---|---|

| Schleifen, Polieren | optische Klarheit |

| Sandstrahlen | Mattierung |

| Chemisch härten | Oberflächenhärtung (K⁺/Na⁺-Austausch) |

| Thermisch vorspannen | ESG – höhere Biegefestigkeit |

| Beschichtung (online/offline) | Wärmeschutz, Selbstreinigung, Reflexion |

8.  Fehleranalyse & Qualitätsprüfung

Fehleranalyse & Qualitätsprüfung

Fehler entstehen durch:

- Rohstoffverunreinigung

- falsche Schmelzparameter

- ungleichmäßige Formgebung

| Fehlerart | Ursache |

|---|---|

| Schlieren | unzureichende Homogenisierung |

| Blasen | unvollständige Läuterung |

| Steine | ungelöste Rohstoffe, Korrosion |

| Risse | falsche Kühlführung |

![]() Prüfverfahren:

Prüfverfahren:

- optisch: Lichtbrechung, Polarisationsmuster

- chemisch: Säurebeständigkeit, Alkali-Auslaugung

- mechanisch: Biege-/Zugprüfung, ESG-Test (Heat-Soak)

9.  Tabellarischer Gesamtüberblick

Tabellarischer Gesamtüberblick

| Prozessstufe | Hauptziel | Kritische Parameter |

|---|---|---|

| Rohstoffwahl | chemische Zusammensetzung | Reinheit, Korngröße |

| Gemenge | homogenes Gemisch | Mischzeit, Feuchtigkeit |

| Schmelze | Glasbildung | Temperatur, Energieeintrag |

| Läuterung | Blasenentfernung | Läutermittel, Temperaturführung |

| Formgebung | Form definieren | Viskosität, Werkzeuge |

| Abkühlung | Spannungsfreiheit | Kühlkurve, Dauer |

| Veredelung | Funktion & Optik verbessern | Beschichtungsmaterial, Technik |

| Kontrolle | Qualität sichern | Messverfahren, Toleranzen |

![]() Tipp für Prüflinge: Konzentriere dich auf:

Tipp für Prüflinge: Konzentriere dich auf:

- Redoxverhalten

- Einfluss der Rohstoffe

- Temperaturbereiche

- Schmelzsysteme (fossil, elektrisch)

- Fehler und deren Ursachen