Teil 1: Rotationsformen (Rotationssintern)

Teil 1: Rotationsformen (Rotationssintern)

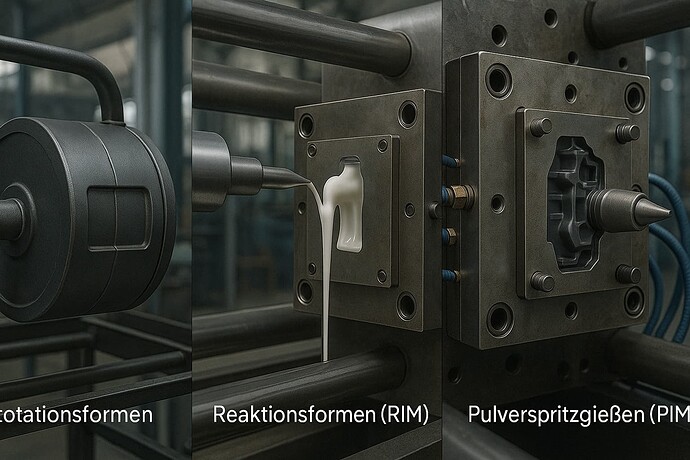

Rotationsformen (Rotationssintern) dient zur Herstellung großer, nahtloser Hohlkörper. Kunststoffpulver wird in einem rotierenden Werkzeug erwärmt und verschmilzt gleichmäßig an der Werkzeugwand.

1. Prozessschritte:

1. Prozessschritte:

- Einfüllen von Kunststoffpulver ins Werkzeug

- Erwärmung des rotierenden Werkzeugs im Ofen

- Gleichmäßiges Aufschmelzen und Anhaften an der Werkzeugwand

- Abkühlung unter Rotation

- Bauteilentnahme aus der Form

2. Typische Anwendungen:

2. Typische Anwendungen:

- Tanks, Container, Behälter

- Großvolumige Kunststoffgehäuse

- Spielgeräte, Kajaks, Schwimmkörper

3. Merkmale & Vorteile:

3. Merkmale & Vorteile:

- Nahtlose, robuste Teile mit gleichmäßiger Wandstärke

- Geringe Werkzeugkosten (einfache Formen)

- Sehr gut geeignet für Kleinserien und große Hohlkörper

4. Typische Fehler beim Rotationsformen:

4. Typische Fehler beim Rotationsformen:

| Fehler | Ursache | Abhilfe |

|---|---|---|

| Porosität | ungleichmäßige Temperatur, Feuchtigkeit im Pulver | Temperatur gleichmäßig regeln, Material vortrocknen |

| Ungleichmäßige Wandstärke | falsche Rotationsgeschwindigkeit | Rotation optimieren |

Teil 2: Reaktionsformen (RIM - Reaction Injection Molding)

Teil 2: Reaktionsformen (RIM - Reaction Injection Molding)

Beim RIM-Verfahren (Reaktionsspritzgießen) werden zwei flüssige Reaktionskomponenten (Polyol + Isocyanat) unter Druck gemischt und in ein geschlossenes Werkzeug gespritzt, wo sie chemisch reagieren und aushärten.

1. Prozessschritte:

1. Prozessschritte:

- Flüssige Komponenten dosieren und mischen

- Einspritzen in geschlossenes Werkzeug

- Chemische Reaktion & Aushärtung im Werkzeug

- Bauteilentnahme

2. Typische Produkte & Anwendungen:

2. Typische Produkte & Anwendungen:

- PU-Schaumteile (Automobilinterieur, Stoßfänger)

- Komplexe Gehäuseteile (Medizintechnik, Elektronikgehäuse)

3. Merkmale & Vorteile:

3. Merkmale & Vorteile:

- Hohe Formfreiheit, komplexe Geometrien realisierbar

- Sehr kurze Zykluszeiten durch schnelle chemische Reaktion

- Hohe Oberflächenqualität möglich

4. Typische Fehler beim RIM-Verfahren:

4. Typische Fehler beim RIM-Verfahren:

| Fehler | Ursache | Abhilfe |

|---|---|---|

| Schlechte Mischung | Falsches Mischverhältnis, ungleichmäßiger Druck | Druck/Mischverhältnis kontrollieren |

| Lufteinschlüsse | zu schnelles Einbringen | Einspritzgeschwindigkeit optimieren |

Teil 3: Pulverspritzgießen (PIM - Powder Injection Molding)

Teil 3: Pulverspritzgießen (PIM - Powder Injection Molding)

Pulverspritzgießen kombiniert Kunststoffspritzgießen und Pulvermetallurgie. Metall- oder Keramikpulver wird mit Kunststoffbinder gemischt und spritzgegossen, anschließend entbindert und gesintert.

1. Prozessschritte:

1. Prozessschritte:

- Herstellung der spritzfähigen Pulvermischung (Feedstock)

- Spritzgießen des Feedstocks in Form

- Entbinderung (Entfernung des Kunststoffbinders)

- Sintern (Verdichten und Härten des Bauteils)

2. Typische Anwendungen:

2. Typische Anwendungen:

- Kleinteile mit hoher Präzision (medizinische Instrumente, Elektronikbauteile)

- Hochbelastbare Bauteile aus Metall oder Keramik

3. Merkmale & Vorteile:

3. Merkmale & Vorteile:

- Hohe Präzision und komplexe Geometrien möglich

- Gute mechanische Eigenschaften nach Sintern

- Nischenverfahren für spezielle Anforderungen

4. Typische Fehler beim Pulverspritzgießen:

4. Typische Fehler beim Pulverspritzgießen:

| Fehler | Ursache | Abhilfe |

|---|---|---|

| Risse beim Sintern | Fehlerhafte Entbinderung | Langsamere, kontrollierte Entbinderung |

| Maßabweichungen | ungleichmäßige Pulververteilung | Gleichmäßige Mischung des Feedstocks |

Typische Prüfungsfragen (IHK Niveau):

Typische Prüfungsfragen (IHK Niveau):

- Erläutern Sie den Ablauf beim Rotationssintern.

- Welche Vor- und Nachteile bietet das Reaktionsformen (RIM)?

- Beschreiben Sie die Prozessschritte beim Pulverspritzgießen (PIM).

- Welche Fehler treten typischerweise beim Rotationsformen auf und wie lassen sie sich vermeiden?

- Wo kommt das Reaktionsspritzgießen bevorzugt zum Einsatz und warum?

Wichtige Merksätze zur Prüfungsvorbereitung:

Wichtige Merksätze zur Prüfungsvorbereitung:

[Rotationsformen = Erwärmen + Rotieren → Kunststoff verschmilzt zu nahtlosem Hohlkörper][RIM-Verfahren = Flüssige Komponenten mischen → chemische Reaktion im Werkzeug → Bauteil aushärten][Pulverspritzgießen = Metall/Keramik-Pulver mit Kunststoffbinder → spritzgießen → entbindern → sintern]

![]() Fazit:

Fazit:

- Rotationsformen ideal für großvolumige nahtlose Hohlkörper.

- RIM bietet schnelle Aushärtung und komplexe Geometrien.

- PIM verbindet hohe Präzision der Metall-/Keramiktechnik mit der Formfreiheit des Spritzgießens.

![]() Viel Erfolg bei deiner Industriemeisterprüfung Kunststoff HQ Technik!

Viel Erfolg bei deiner Industriemeisterprüfung Kunststoff HQ Technik!